Coroziunea este deteriorarea sau deteriorarea materialelor sau a proprietăților acestora cauzată de acțiunea mediului.Cea mai mare parte a coroziunii are loc în mediul atmosferic, care conține componente corozive și factori corozivi precum oxigenul, umiditatea, schimbările de temperatură și contaminanții.

Coroziunea prin pulverizare cu sare este o formă comună și cea mai distructivă de coroziune atmosferică.Coroziunea prin pulverizare de sare pe suprafața materialelor metalice este cauzată de ionii de clor conținute în suprafața metalului care pătrund prin stratul de oxidare și stratul protector și de reacția electrochimică internă a metalului.În același timp, ionul de clorură conține o anumită cantitate de energie de hidratare, care este ușor de adsorbit în porii și fisurile suprafeței metalice și de a înlocui oxigenul din stratul de oxid, transformând astfel oxidul insolubil în clorură solubilă și pasivat. starea suprafeței într-o suprafață activă.

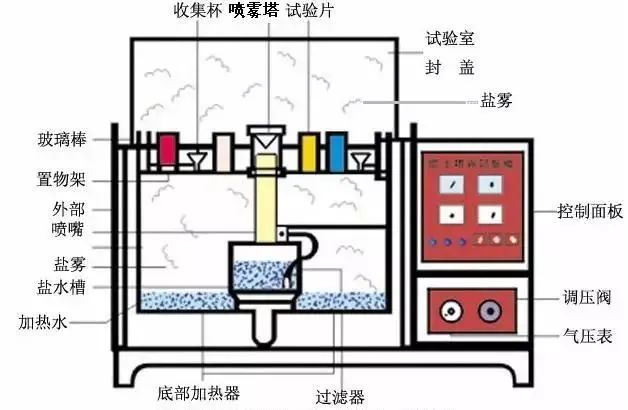

Sarespray de protecție împotriva coroziuniitestul este un test de mediu care utilizează în principal condițiile de mediu artificiale simulate de pulverizare salină create de echipamentele de testare cu pulverizare de sare pentru a evalua rezistența la coroziune a produselor sau a materialelor metalice.Este împărțit în două tipuri de teste: testul de expunere la mediu natural și testul de mediu cu pulverizare salină de simulare accelerată artificial.

Într-un test de simulare artificială a mediului cu pulverizare de sare, este utilizată camera de testare a pulverizării de sare cu un anumit volum de spațiu, iar mediul de pulverizare de sare este generat prin utilizarea metodelor artificiale în volumul său de spațiu, astfel încât să se evalueze performanța și calitatea coroziunii prin pulverizare de sare. rezistenta produselor.

Concentrația de sare a clorurii în mediul de pulverizare cu sare poate fi de câteva ori sau de zeci de ori mai mare decât conținutul de pulverizare de sare în mediul natural obișnuit, crescând astfel foarte mult rata de coroziune și reducând foarte mult timpul de obținere a rezultatelor.De exemplu, poate dura un an pentru a se coroda atunci când se testează un eșantion de produs în mediul natural de expunere, în timp ce puteți obține rezultate similare la teste imediat după 24 de ore în mediul de simulare artificială cu pulverizare de sare.

Spray de sare simulat de laborator poate fi împărțit în patru categorii.

(1) Testul de pulverizare cu sare neutră (test NSS) este cea mai veche și cea mai utilizată metodă de testare a coroziunii accelerate.Utilizează soluție de apă sărată cu clorură de sodiu 5%, cu valoarea pH-ului ajustată la un interval neutru (6,5 ~ 7,2) ca soluție de pulverizare.Temperatura de testare este de 35 ℃, iar viteza necesară de sedimentare a pulverizarii cu sare este de 1 ~ 2 ml/80 cm/h.

(2) Testul de pulverizare cu sare cu acid acetic (testul ASS) este dezvoltat pe baza testului de pulverizare cu sare neutră.Se află în soluție de clorură de sodiu 5% cu niște acid acetic glacial, astfel încât valoarea PH-ului soluției este redusă la aproximativ 3, soluția devine acidă, iar pulverizarea salină formată devine în cele din urmă acidă din pulverizarea cu sare neutră.Rata sa de coroziune este de aproximativ 3 ori mai rapidă decât testul NSS.

(3) Testul de pulverizare cu acetat accelerat cu sare de cupru (testul CASS) este un test de coroziune cu pulverizare rapidă de sare străină nou dezvoltat.Temperatura de testare este de 50 ℃.O cantitate mică de sare de cupru-clorură de cupru este adăugată la soluția de sare pentru a induce puternic coroziunea.Rata sa de coroziune este de aproximativ 8 ori mai mare decât cea a testului NSS.

(4) Testul de pulverizare cu sare alternativă este un test cuprinzător de pulverizare cu sare, care este de fapt un test de pulverizare cu sare neutră plus un test constant de umiditate și căldură.Este utilizat în principal pentru produsul de tip cavitate.Prin pătrunderea mediului de maree, coroziunea pulverizată de sare se produce nu numai la suprafața, ci și în interiorul produsului.Produsul este transformat alternativ între pulverizarea de sare și mediul de umiditate și căldură, iar apoi proprietățile electrice și mecanice ale produsului trebuie evaluate pentru orice modificare.

Determinarea rezultatului

Rezultatul testului de pulverizare cu sare este, în general, dat în formă calitativă mai degrabă decât în formă cantitativă.Există patru metode specifice de determinare.

(1) Metoda de determinare a ratingului.

În această metodă, împărțiți raportul dintre suprafața de coroziune și suprafața totală în mai multe niveluri și determinați un anumit nivel ca bază calificată pentru determinare.Această metodă este potrivită pentru evaluarea probelor plate.

(2) Metoda de determinare a cântăririi.

Prin cântărirea greutății probei înainte și după testul de coroziune, calculați greutatea pierdută din cauza coroziunii și evaluațiprotecție împotriva coroziunii prin pulverizarecalitatea probei.Această metodă este potrivită în special pentru evaluarea anumitor calități ale rezistenței la coroziune a metalelor.

(3) Metoda de analiză statistică a datelor de coroziune.

Această metodă oferă nivelul de încredere pentru proiectarea testelor de coroziune, analiza datelor de coroziune și determinarea datelor despre coroziune, care este utilizat în principal pentru analiza și statisticile coroziunii, mai degrabă decât în mod specific pentru determinarea calității produsului.

Test de pulverizare cu sare a oțelului inoxidabil

De când a fost inventat la începutul secolului al XX-lea, testul de pulverizare cu sare a fost foarte favorizat de utilizatorii materialelor rezistente la coroziune datorită avantajelor sale, inclusiv timp și costuri reduse, capabil să testeze o varietate de materiale și oferind rezultate simple și clare.

În practică, testul de pulverizare cu sare a oțelului inoxidabil este cel mai cunoscut, iar practicienii trebuie să fie familiarizați cu câte ore poate dura testul de pulverizare cu sare pentru acest material.

Dealerii de materiale vor prelungi adesea timpul de testare cu pulverizare de sare a oțelului inoxidabil cu metode precum pasivarea sau creșterea gradului de lustruire a suprafeței.Cu toate acestea, cel mai critic factor determinant este compoziția oțelului inoxidabil în sine, adică conținutul de crom, molibden și nichel.

Cu cât este mai mare atât conținutul de crom, cât și de molibden, cu atât este mai mare rezistența la coroziune necesară pentru a începe să apară coroziunea prin sâmburi și fisuri.Această rezistență la coroziune este exprimată prin așa-numita valoare echivalentă a rezistenței la pitting (PRE): PRE = %Cr + 3,3 x %Mo.

În timp ce nichelul nu mărește rezistența oțelului la coroziune cu sâmburi și fisuri, poate fi eficient în încetinirea vitezei de coroziune odată ce procesul de coroziune a început.Prin urmare, oțelurile inoxidabile austenitice care conțin nichel tind să funcționeze mult mai bine în testele cu pulverizare de sare și să ruginească mult mai puțin decât oțelurile inoxidabile feritice cu conținut scăzut de nichel, cu echivalente similare de rezistență la stropire.

Trebuie remarcat faptul că sareaspray de protecție împotriva coroziuniitestul are dezavantaje majore la testarea performanței oțelului inoxidabil.Conținutul de clorură al pulverizării cu sare în testul de pulverizare cu sare este extrem de mare și depășește cu mult mediul real, astfel încât oțelurile inoxidabile care pot rezista la coroziune în aplicații reale cu conținut foarte scăzut de clorură se vor coroda și în testul de pulverizare cu sare.

Testul cu pulverizare de sare modifică comportamentul la coroziune al oțelului inoxidabil, care nu poate fi considerat nici un test accelerat, nici un experiment de simulare.Rezultatele sunt unilaterale și nu au o relație echivalentă cu performanța reală a oțelului inoxidabil care este în cele din urmă pus în funcțiune.

Deci, puteți utiliza testul de pulverizare cu sare pentru a compara rezistența la coroziune a diferitelor tipuri de oțel inoxidabil, dar acest test este capabil doar să evalueze materialul.Atunci când se selectează un anumit material din oțel inoxidabil, testul de pulverizare cu sare în sine nu oferă de obicei informații suficiente, deoarece legătura dintre condițiile de testare și mediul real de aplicare este rareori cunoscută.

În plus, diferitele categorii de oțel nu pot fi comparate între ele, deoarece cele două materiale utilizate în test au mecanisme de coroziune diferite, astfel încât rezultatele testului și relevanța utilizării reale finale a mediului nu sunt aceleași.

Ora postării: Iul-08-2022